Contexte

Avec 400 employés qui s’activent à fabriquer des fauteuils rembourrés, on en a un qui entre en entrepôt à chaque 30 secondes !

Il faut qu’ils soient regroupés par expédition pour éviter que l’embarquement ne devienne un cauchemar en recherches et faire attendre les camions.

Notre client avait grandi en fonction du gain imprévu en popularité de ses fauteuils inclinables 1, 2 et 3 places (divans), ajustant constamment ses lignes de production. Victime de son succès, il avait vécu une croissance de 435% en 3 ans.

Après avoir déménagé dans un énorme bâtiment pour y avoir une capacité d’entreposage de plusieurs milliers de fauteuils, il a réalisé qu’il avait un nouveau problème. Les fauteuils sortaient de plus en plus rapidement, de sorte que les manutentionnaires de placement en entrepôt n’avaient plus le temps de les regrouper et de gérer manuellement leurs emplacements. Il couraient littéralement entre l’entrepôt et la sortie de la ligne de production et plaçaient les fauteuils où ils le pouvaient. Le temps d’embarquement avait alors explosé, puisque les gestionnaires d’expédition mettaient un temps exponentiel pour retrouver les fauteuils à embarquer dans tel ou tel camion.

Éventuellement, l’entrepôt était plein à 95% et plusieurs camions venus récupérer leurs fauteuils faisaient la file pendant des heures. Le client avait alors dû assigner 6 gestionnaires d’entrepôt de plus pour éviter la catastrophe, entraînant plus de 200 000$ de frais annuels excédentaires.

Notre solution

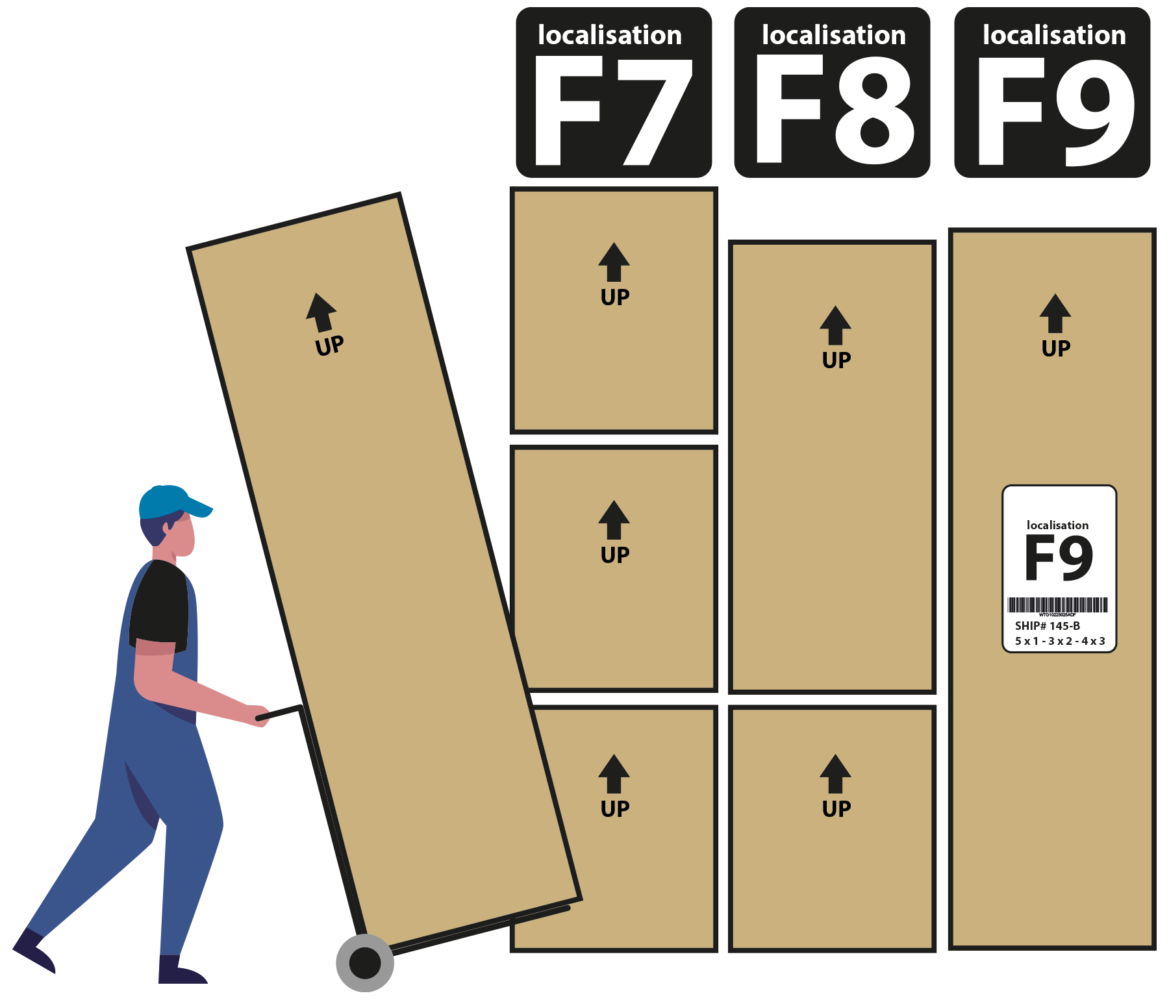

Le fabricant nous transmettait un fichier contenant la liste des numéros de série des fauteuils par camion d’expédition. Une étiquette comportant un code-barre était collée par un employé sur chaque boîte d’emballage des fauteuils. Notre laser lisait le code-barre de l’étiquette de la boîte pendant son transit sur le convoyeur de sortie.

Notre algorithme, qui tenait compte de plusieurs facteurs liés à l’entrepôt, réservait l’espace requis pour que tous les fauteuils allant dans un même camion puissent être regroupés ensemble autant que possible. Le logiciel déterminait l’endroit où mettre précisément chaque fauteuil devant le laser et imprimait une étiquette de localisation, laquelle était posée sur la boîte, donnant une consigne parfaitement claire où aller stocker le fauteuil (1, 2 ou 3 places) en entrepôt, pour éliminer le temps de recherche lors de l’embarquement dans les camions.

Bénéfices

Grâce à notre logiciel, les 6 employés qui avaient été embauchés en surplus ont été réaffectés au plancher de production. Il y a eu des économies de plus de 575 000$ par année en salaires et en conséquences d’erreurs ou de casse-tête logistique. Le plus gros client de notre client a ainsi confirmé une nouvelle commande de plusieurs millions de dollars, grâce à la réduction des délais d’expédition.